برش لیزری، به عنوان یک فناوری دقیق و پرکاربرد در صنایع مختلف، تحول زیادی در فرآیندهای تولید ایجاد کرده است. با این حال، هزینه های مرتبط با این تکنولوژی، به ویژه برای تولیدکنندگان، می تواند مشکلاتی را ایجاد کند. در صنایع بزرگ رقابتی، کاهش هزینه ها بدون کم کردن کیفیت، بهترین راه برای موفقیت هر کسب وکاری است. در این مقاله از لیزر پلاس به بررسی راهکارهای عملی و موثر برای کاهش هزینه های برش لیزری فلزات خواهیم پرداخت. از انتخاب مواد مناسب و بهینه سازی طراحی قطعات گرفته تا استفاده از نرم افزارهای پیشرفته و مدیریت بهینه فرآیند تولید، تمام جنبه هایی که بر هزینه برش لیزری تاثیرگذار هستند، مورد بررسی قرار خواهند گرفت. با بهره گیری از این راهکارها، تولیدکنندگان می توانند ضمن حفظ کیفیت محصولات، هزینه های تولید را کاهش داده و رقابتی تر شوند.

راهکارهایی برای کاهش هزینه های برش لیزری

کاهش هزینه برش لیزری بدون کاهش کیفیت محصول خواسته بسیاری از تولیدکنندگان است. خوشبختانه، با توجه برخی استراتژی ها، می توان به این هدف دست یافت. یکی از این استراتژی ها، برون سپاری فرایند برش لیزر فلزات است. البته این تنها راه نیست و موارد دیگری نیز هستند که می توانند بسیار مفید و کارآمد باشند.

برون سپاری

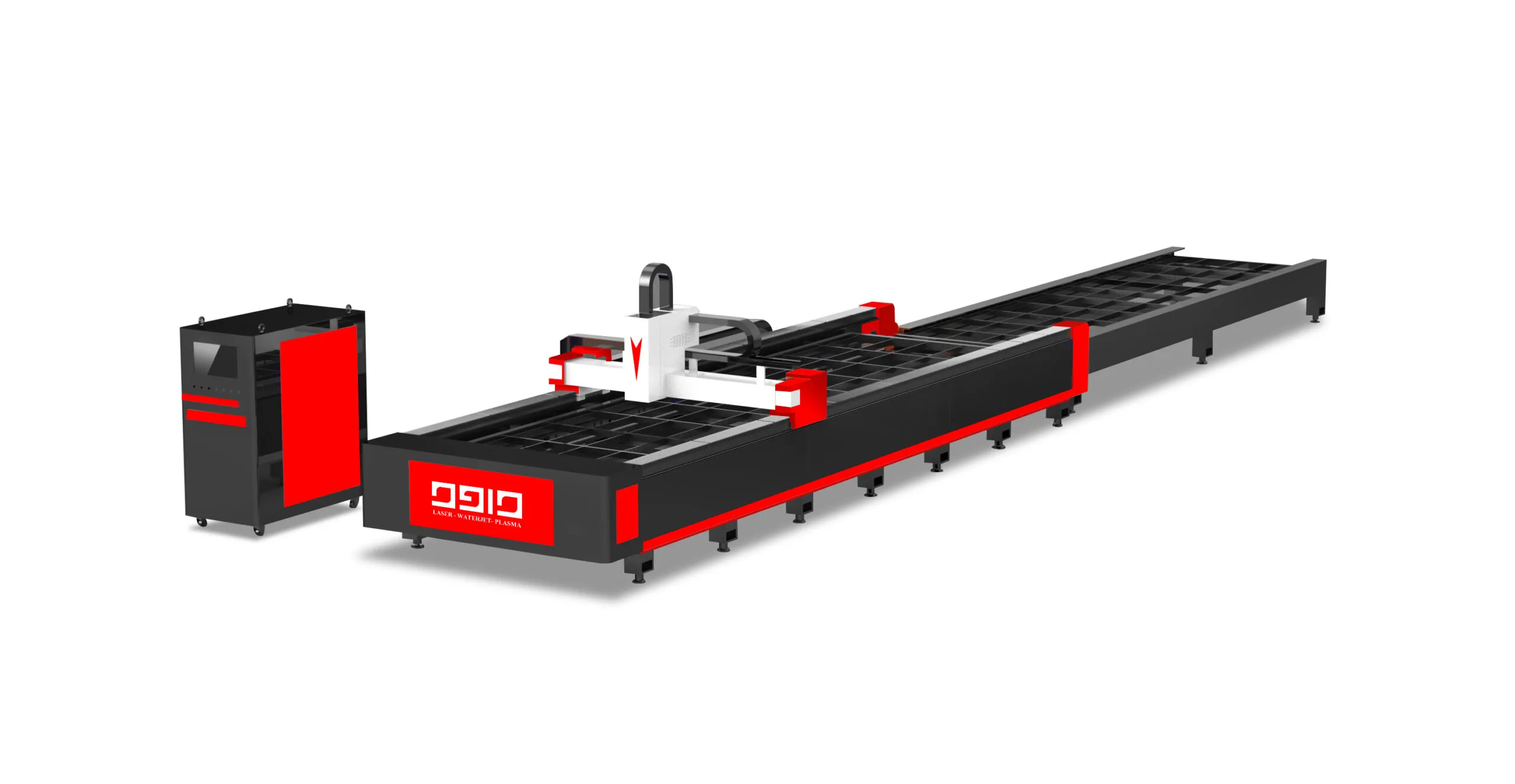

برون سپاری برش لیزری به معنای سپردن این فرایند به شرکت های تخصصی است و یکی از روش های کاهش هزینه برش لیزر می باشد. این شرکت ها با دارا بودن تجهیزات پیشرفته و نیروی متخصص، قادرند برش های با دقت و کیفیت بالا را در کمترین زمان ممکن انجام دهند. با برون سپاری، شما از هزینه های اولیه خرید تجهیزات، هزینه های نگهداری و تعمیرات، و همچنین هزینه های آموزش پرسنل خلاص می شوید. علاوه بر این، متخصصان این شرکت ها با تجربه ای که دارند، می توانند بهترین روش ها را برای برش مواد مختلف به کار ببرند و از این طریق، ضایعات را کاهش دهند و هزینه های تولید را بهینه کنند.

ساخت نمونه دیجیتال

نمونه سازی دیجیتال روشی عالی برای کاهش هزینه برش لیزری است. با استفاده از نرم افزارهای طراحی صنعتی، می توان نمونه های سه بعدی دقیق و واقعی از محصول نهایی ایجاد کرد. این نمونه های دیجیتال به شما امکان می دهند تا قبل از شروع تولید انبوه، طرح خود را به طور کامل بررسی و اصلاح کنید و از بروز خطاهای احتمالی جلوگیری کنید. با این روش، می توانید از هزینه های ناشی از برش های آزمایشی و اصلاحات بعدی بکاهید..

بهینه سازی فرآیند برش لیزری

بهینه سازی فرآیند برش لیزری، یک راه فوق العاده برای افزایش بهره وری و کاهش هزینه برش لیزر است. یکی از روش های موثر برای دستیابی به این هدف، بهینه سازی مسیر برش است. با کاهش خطوط اضافی و منحنی ها، می توان زمان برش را به طور قابل توجهی کاهش داد. در واقع، انتخاب مسیرهای طولانی برای برش، علاوه بر افزایش زمان پردازش، هزینه های تولید را نیز بالا می برد. بنابراین، استفاده از خطوط کوتاه تر و نزدیک تر به یکدیگر، روشی عالی برای کاهش هزینه ها است.

یکی از تکنیک های مهم برای بهینه سازی مسیر برش، ترکیب لبه های نزدیک به یکدیگر است. به این ترتیب، از ایجاد مسیرهای جداگانه برای هر خط جلوگیری می شود و در نتیجه، زمان و هزینه برش کاهش می یابد. نرم افزارهای طراحی مدرن، امکان ترکیب این خطوط را به سادگی فراهم می کنند و به طراحان اجازه می دهند تا طرح های بهینه تری ایجاد کنند.

برش لیزر را به متخصص این حوزه بسپارید

هنگامی که یک پروژه به برشی با دقت بسیار بالا نیاز دارد، برش لیزری به عنوان تنها گزینه قابل اعتماد مطرح می شود. اگرچه ممکن است انجام این کار به صورت شخصی وسوسه انگیز باشد، اما واقعیت آن است که سرمایه گذاری در تجهیزات برش لیزری، آموزش تخصصی و نگهداری مداوم آن، هزینه های قابل توجهی را به همراه خواهد داشت. علاوه بر این، فضای مورد نیاز برای این تجهیزات و ایجاد محیط کاری ایمن، هزینه های جانبی دیگری را نیز به مجموعه اضافه می کند. در مقابل، سپردن این کار به یک تیم حرفه ای خارج از مجموعه مانند لیزر پلاس، نه تنها باعث صرفه جویی در هزینه و زمان می شود، بلکه با استفاده از ماشین آلات پیشرفته و دانش تخصصی این تیم ها، کیفیت برش به طور چشمگیری بهبود خواهد یافت. در نتیجه، همکاری با شرکت های متخصص در زمینه برش لیزری مانند لیزر پلاس، به تسریع در روند پروژه و کاهش هزینه های کلی آن کمک شایانی خواهد کرد.

اهمیت انتخاب نوع فلز و ضخامت آن در برش لیزری

انتخاب مناسب نوع فلز و ضخامت آن، یکی از عوامل کلیدی در بهینه سازی و کاهش هزینه برش لیزر است. هر فلزی خواص منحصر به فردی دارد و ضخامت بهینه برای برش آن متفاوت است. برش ورق های با ضخامت زیاد و طراحی پیچیده، زمان و هزینه تولید را به شدت افزایش می دهد. بنابراین، قبل از شروع هر پروژه، باید نوع فلز و ضخامت آن را با دقت بررسی و انتخاب کرد تا از بروز هرگونه مشکل در تولید جلوگیری شود. باید توجه داشت که برخی فلزات نسبت به سایرین هزینه بالاتری دارند. بنابراین، انتخاب اقتصادی ترین فلز با حفظ کیفیت مورد نظر، اهمیت زیادی دارد. با توجه به این موارد، می توان هزینه های برش لیزری را بهینه کرد و بهره وری تولید را افزایش داد.

بهینه سازی عملکرد هد دستگاه برش لیزری برای افزایش بهره وری

در فرآیند برش لیزری، حرکت های عمودی هد دستگاه برای جلوگیری از برخورد با قطعه کار، اگرچه ضروری است اما می تواند به طور قابل توجهی زمان برش را افزایش دهد. این موضوع به ویژه در مواردی که لیفت هد دستگاه به دفعات زیاد انجام می شود، منجر به کاهش بهره وری دستگاه می شود. با این حال، با بهینه سازی طراحی قطعات و مسیرهای برش، می توان از بسیاری از این لیفت های اضافی جلوگیری کرد.

بهینه سازی مسیرهای برش به این معنی است که قطعات به گونه ای چیده شوند که مسیر برش هر قطعه با مسیر قطعه بعدی حداکثر اشتراک را داشته باشد. این امر موجب می شود که هد دستگاه بتواند بدون توقف و لیفت اضافی، مسیر برش را طی کند. در نتیجه، زمان کلی برش کاهش یافته و بهره وری دستگاه به طور قابل توجهی افزایش می یابد.

در حالت ایده آل، می توان طراحی قطعات را به گونه ای انجام داد که هیچ لیفت هد دستگاهی در طول فرآیند برش رخ ندهد. این امر مستلزم آن است که مسیرهای برش تمامی قطعات بدون وقفه به هم متصل شوند. با این روش، می توان به صرفه جویی زمانی قابل توجهی دست یافت.

سخن پایانی

کاهش هزینه برش لیزری، بهترین راه برای دستیابی به بهره وری و سود بیشتر در صنایع مختلف است. با گرفتن تصمیم های اقتصادی همچون بهینه سازی طراحی قطعات و مسیرهای برش، انتخاب دقیق مواد اولیه با کیفیت بالا، سرمایه گذاری بر روی تجهیزات پیشرفته و نگهداری منظم آن ها، و ارتقای دانش فنی نیروی انسانی، می توان به طور قابل توجهی هزینه های تولید را کاهش داد. بهینه سازی فرآیند برش لیزری نه تنها به کاهش هزینه های مستقیم منجر می شود، بلکه با افزایش سرعت تولید و دقت برش، کیفیت محصولات را نیز بهبود می بخشد. برای کسب اطلاعات بیشتر در مورد برش لیزر فلزات و یا برش لیزر آلومینیوم می توانید با مشاوران و متخصصان گروه لیزر پلاس تماس بگیرید.

بدون دیدگاه