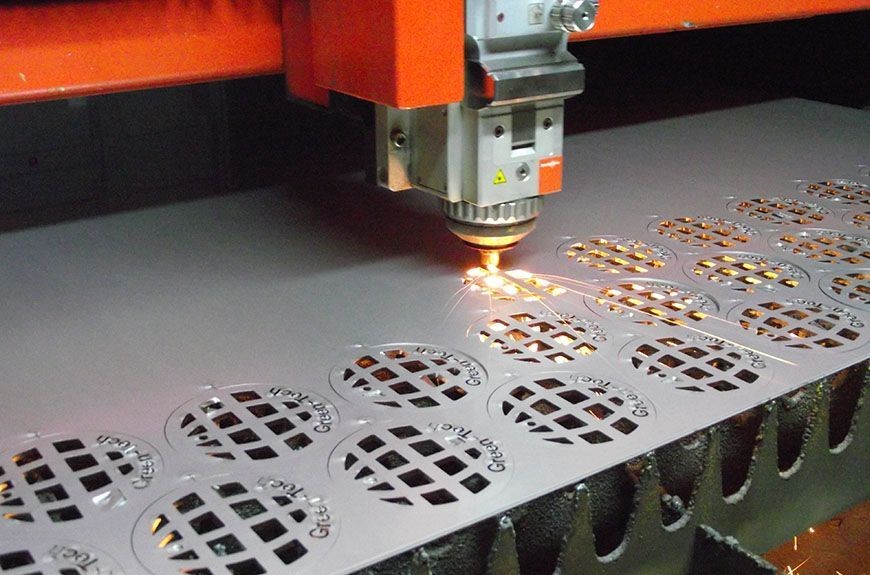

حکاکی لیزری، به عنوان یک تکنیک پیشرفته در صنایع مختلف، امکان ایجاد طرح ها و نوشته های دقیق روی انواع مواد را فراهم می کند. با این حال، دستیابی به حداکثر کیفیت و وضوح در این فرایند، همواره یکی از دغدغه های اصلی متخصصان و کاربران این حوزه بوده است. در این مقاله از لیزر پلاس، با بررسی دقیق عوامل موثر بر افزایش وضوح در برش لیزر، به ارائه نکاتی برای افزایش وضوح در خدمات برش لیزر برای افزایش کیفیت و دقت این فرایند خواهیم پرداخت. از انتخاب دستگاه مناسب و تنظیم دقیق پارامترهای لیزر گرفته تا آماده سازی صحیح مواد و استفاده از نرم افزارهای طراحی پیشرفته، تمامی جوانب موثر بر وضوح حکاکی مورد بررسی قرار خواهند گرفت. با بهره گیری از این راهکارها، می توان به نتایج حکاکی با وضوح بسیار بالا و جزئیات دقیق دست یافت و در نتیجه، کاربردهای این فناوری را در صنایع مختلف گسترش داد.

تاثیر قدرت لیزر در افزایش وضوح در برش لیزر

قدرت لیزر یکی از اساسیترین عوامل موثر در کیفیت برش لیزر است که به طور مستقیم بر توانایی لیزر در برش مواد مختلف تأثیر میگذارد. قدرت لیزر بر حسب وات (W) اندازهگیری میشود و هرچه این مقدار بیشتر باشد، لیزر انرژی بیشتری برای نفوذ و برش مواد در اختیار دارد. انتخاب قدرت لیزر مناسب، نه تنها سرعت برش را بهینه میکند، بلکه نقش تعیینکنندهای در جلوگیری از سوختگی، تغییر شکل یا عدم برش کامل مواد ایفا میکند و به همین دلیل، درک صحیح از اهمیت این عامل برای دستیابی به برشهای لیزری با کیفیت بالا ضروری است.

نقش قدرت لیزر در برش مواد ضخیم

هنگام برش مواد با ضخامت بیشتر، نیاز به قدرت لیزر بالاتری داریم. لیزر با قدرت کافی میتواند به طور موثرتر و سریعتر در عمق ماده نفوذ کند و بدون ایجاد لبههای نبرشخورده یا سوختگی بیش از حد، برش را تکمیل کند. عدم تطابق قدرت لیزر با ضخامت ماده، میتواند منجر به برشهای ناقص، لبههای ناصاف و اتلاف زمان و مواد شود که همگی به کاهش کیفیت برش لیزر منجر میشوند.

تأثیر قدرت لیزر بر سرعت برش

قدرت لیزر به طور مستقیم با سرعت برش نسبت دارد. لیزر با قدرت بالاتر، میتواند با سرعت بیشتری مواد را برش دهد، که این امر به نوبه خود، بهرهوری را افزایش میدهد. اما باید توجه داشت که افزایش بیرویه سرعت بدون در نظر گرفتن سایر عوامل، میتواند منجر به کاهش کیفیت برش و ایجاد لبههای ناصاف شود. بنابراین، یافتن تعادل مناسب بین قدرت لیزر و سرعت برش، برای دستیابی به بهترین کیفیت برش لیزر حیاتی است.

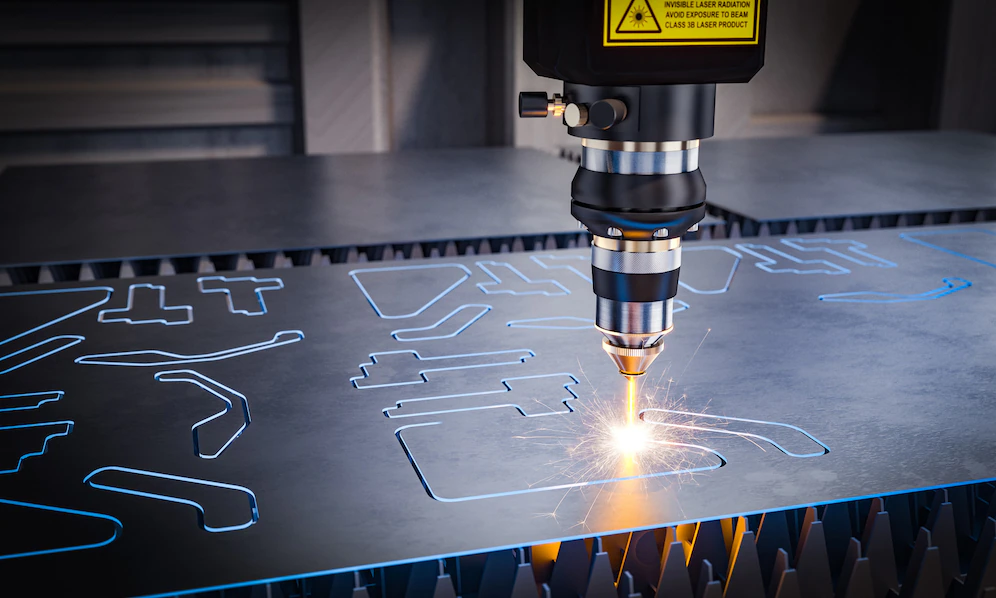

تاثیرسرعت برش در افزایش وضوح در برش لیزر

سرعت برش یکی دیگر از مهمترین عوامل موثر در کیفیت برش لیزر است که به طور مستقیم با توانایی لیزر در ایجاد یک برش تمیز و دقیق ارتباط دارد. این عامل، سرعت حرکت هد لیزر روی سطح ماده را تعیین میکند و بر حسب میلیمتر بر ثانیه یا اینچ بر ثانیه اندازهگیری میشود. انتخاب سرعت برش مناسب، نه تنها به جلوگیری از سوختگی یا ذوب بیش از حد ماده کمک میکند، بلکه تضمین میکند که لیزر زمان کافی برای تبخیر یا ذوب ماده در مسیر برش را داشته باشد و در نتیجه، لبههایی صاف و عاری از نقص ایجاد شود.

بیشتر بخوانید: آشنایی با ربات برش لیزری

تأثیر سرعت برش بر عمق نفوذ لیزر

سرعت برش، تأثیر مستقیمی بر عمق نفوذ پرتو لیزر در ماده دارد. اگر سرعت برش بیش از حد بالا باشد، پرتو لیزر زمان کافی برای تبخیر کامل ماده را نخواهد داشت که منجر به برشهای ناقص یا نیمه برش میشود. از طرف دیگر، سرعت بیش از حد پایین میتواند باعث تجمع حرارت بیش از حد در نقطه برش شود که منجر به سوختگی، تغییر رنگ و کاهش کیفیت لبه برش میشود. تنظیم دقیق این پارامتر، برای دستیابی به بهترین کیفیت برش لیزر ضروری است.

ارتباط سرعت برش با نوع ماده

نوع مادهای که برش داده میشود، نقش مهمی در تعیین سرعت برش بهینه ایفا میکند. مواد مختلف، دارای نقاط ذوب و تبخیر متفاوتی هستند و این تفاوتها نیازمند تنظیم سرعت برش متناسب با آنها است. به عنوان مثال، فلزات دارای رسانایی حرارتی بالا، ممکن است نیاز به سرعت برش پایینتری برای جذب انرژی کافی و برش تمیز داشته باشند، در حالی که مواد آلی مانند چوب، ممکن است با سرعتهای بالاتری برش داده شوند. درک این ارتباط، برای دستیابی به بهترین کیفیت برش لیزر در مواد مختلف حیاتی است.

تاثیر فاصله کانونی در افزایش وضوح در برش لیزر

فاصله کانونی، یکی از حیاتیترین عوامل موثر در کیفیت برش لیزر است که به طور مستقیم بر اندازه نقطه کانونی و در نتیجه، چگالی انرژی پرتو لیزر تأثیر میگذارد. تنظیم صحیح فاصله کانونی، به معنای متمرکز کردن پرتو لیزر در کوچکترین نقطه ممکن روی سطح ماده است که منجر به حداکثر چگالی انرژی و برشهای دقیق و تمیز میشود. این عامل، اغلب به عنوان فوکوس شناخته میشود و تنظیم نادرست آن میتواند به طور چشمگیری کیفیت برش را کاهش دهد.

اهمیت تنظیم دقیق فاصله کانونی

تنظیم دقیق فاصله کانونی، برای دستیابی به برشهای لیزری با کیفیت بالا ضروری است. اگر فاصله کانونی خیلی بالا یا خیلی پایین تنظیم شود، پرتو لیزر به صورت پراکنده به سطح ماده برخورد میکند که منجر به کاهش چگالی انرژی و در نتیجه، برشهای ناقص، لبههای زبر و افزایش منطقه متأثر از حرارت (HAZ) میشود. این مسئله به خصوص در برشهای ظریف و دقیق، که نیاز به حداقل عرض برش (Kerf) دارند، اهمیت پیدا میکند.

تأثیر فاصله کانونی بر عرض برش (Kerf)

فاصله کانونی به طور مستقیم بر عرض برش (Kerf) تأثیر میگذارد. Kerf به عرض شیاری که توسط پرتو لیزر ایجاد میشود، اطلاق میگردد. با تنظیم صحیح فاصله کانونی، میتوان Kerf را به حداقل رساند و برشهای بسیار دقیق و ظریفی را ایجاد کرد. این امر در کاربردهایی که نیاز به دقت ابعادی بالا و حداقل اتلاف ماده وجود دارد، بسیار حائز اهمیت است و به طور مستقیم بر کیفیت برش لیزر نهایی تأثیر میگذارد.

تاثیر فشار گاز کمکی در افزایش وضوح در برش لیزر

فشار گاز کمکی، یکی دیگر از عوامل موثر در کیفیت برش لیزر است که نقش حیاتی در فرآیند برش لیزر ایفا میکند. گاز کمکی (معمولاً اکسیژن، نیتروژن یا هوای فشرده) به طور همزمان با پرتو لیزر به نقطه برش دمیده میشود. وظیفه اصلی این گاز، خارج کردن مواد مذاب یا بخار شده از مسیر برش، خنک کردن منطقه برش و محافظت از لنز لیزر در برابر دود و پاشش ذرات است. تنظیم صحیح فشار و نوع گاز کمکی، برای دستیابی به لبههای تمیز، بدون سوختگی و با حداقل اکسیداسیون ضروری است.

نقش گاز کمکی در حذف مواد مذاب

هنگام برش لیزر، ماده در نقطه تماس با پرتو ذوب یا تبخیر میشود. بدون فشار گاز کمکی کافی، این مواد مذاب یا بخار شده میتوانند در مسیر برش باقی بمانند و منجر به ایجاد لبههای ناهموار، تشکیل لبههای ذوب شده (dross) و حتی خاموش شدن پرتو لیزر شوند. گاز کمکی با فشار مناسب، این مواد زائد را به طور موثر از ناحیه برش خارج میکند و راه را برای یک برش تمیز و مداوم باز میکند.

تأثیر گاز کمکی بر خنکسازی و جلوگیری از اکسیداسیون

علاوه بر حذف مواد زائد، گاز کمکی نقش مهمی در خنکسازی منطقه برش ایفا میکند. این امر به جلوگیری از گرم شدن بیش از حد ماده و تغییر شکل آن، به خصوص در مواد حساس به حرارت، کمک میکند. همچنین، در برش فلزات، استفاده از گازهای خنثی مانند نیتروژن میتواند از اکسیداسیون لبههای برش جلوگیری کند که منجر به ایجاد لبههایی با کیفیت بالاتر و بدون تغییر رنگ میشود. انتخاب نوع و فشار گاز کمکی مناسب، به طور مستقیم بر کیفیت برش لیزر و ظاهر نهایی قطعه تأثیر میگذارد.

بیشتر بخوانید: از کدام روش برش لیزر در صنعت آشپزخانه استفاده می شود؟

تاثیر نوع ماده و ضخامت در افزایش وضوح در برش لیزر

نوع ماده و ضخامت آن، از جمله اساسیترین عوامل موثر در کیفیت برش لیزر هستند که در وهله اول، انتخاب پارامترهای لیزر را تعیین میکنند. هر ماده دارای خواص فیزیکی و شیمیایی منحصر به فردی است که بر نحوه تعامل آن با پرتو لیزر تأثیر میگذارد. از فولاد ضد زنگ و آلومینیوم گرفته تا چوب، اکریلیک و پارچه، هر کدام نیازمند تنظیمات خاصی از قدرت، سرعت، فاصله کانونی و نوع گاز کمکی هستند تا بهترین کیفیت برش حاصل شود.

تأثیر خواص حرارتی ماده بر کیفیت برش

خواص حرارتی ماده، مانند رسانایی حرارتی، نقطه ذوب و نقطه تبخیر، نقش مهمی در تعیین پارامترهای برش ایفا میکنند. به عنوان مثال، مواد با رسانایی حرارتی بالا مانند مس و آلومینیوم، به دلیل دفع سریع گرما، نیاز به قدرت لیزر بیشتر و/یا سرعت برش پایینتری دارند. از طرف دیگر، مواد با نقطه ذوب پایین، ممکن است با قدرت لیزر کمتر و سرعت برش بالاتر، برش داده شوند تا از سوختگی بیش از حد جلوگیری شود. درک این خواص، برای دستیابی به بهینهترین کیفیت برش لیزر ضروری است.

اهمیت ضخامت ماده در تنظیم پارامترها

ضخامت ماده نیز به طور مستقیم بر پارامترهای برش تأثیر میگذارد. به طور کلی، هرچه ماده ضخیمتر باشد، نیاز به قدرت لیزر بالاتر و سرعت برش پایینتر است تا پرتو لیزر زمان کافی برای نفوذ کامل و ایجاد یک برش تمیز را داشته باشد. همچنین، در برش مواد ضخیم، ممکن است نیاز به تنظیمات خاصی برای فاصله کانونی و فشار گاز کمکی باشد تا از لبههای مخروطی و لبههای ناصاف جلوگیری شود. بنابراین، تطابق دقیق پارامترهای لیزر با ضخامت ماده، برای دستیابی به بهترین کیفیت برش لیزر حیاتی است.

نگهداری و کالیبراسیون دستگاه

نگهداری و کالیبراسیون منظم دستگاه برش لیزر، یکی از حیاتیترین عوامل موثر در کیفیت برش لیزر است که اغلب نادیده گرفته میشود. یک دستگاه لیزر که به خوبی نگهداری و کالیبره شده باشد، قادر است عملکردی پایدار و قابل اعتماد ارائه دهد و در نتیجه، برشهایی با کیفیت ثابت و بالا تولید کند. این شامل تمیز کردن منظم لنزها و آینهها، بررسی و تنظیم همترازی پرتو، و اطمینان از عملکرد صحیح سیستمهای خنککننده و مکش دود است.

اهمیت تمیز کردن لنزها و آینهها

لنزها و آینهها، اجزای کلیدی در مسیر پرتو لیزر هستند و هرگونه آلودگی، گرد و غبار یا خراش روی آنها میتواند به طور قابل توجهی بر کیفیت پرتو لیزر و در نتیجه، کیفیت برش تأثیر بگذارد. تمیز کردن منظم و صحیح این اجزا، برای حفظ حداکثر انتقال انرژی پرتو و جلوگیری از پراکندگی یا تضعیف آن ضروری است. عدم رعایت این مورد، میتواند منجر به کاهش قدرت برش، برشهای ناقص و افزایش زمان پردازش شود که همگی به کاهش کیفیت برش لیزر منجر میشوند.

تأثیر همترازی پرتو بر دقت برش

همترازی صحیح پرتو لیزر، تضمین میکند که پرتو به طور دقیق و متمرکز به لنز فوکوس و در نهایت به نقطه برش برسد. هرگونه عدم همترازی میتواند منجر به کاهش قدرت پرتو در نقطه کانونی، برشهای ناهموار، و حتی آسیب به اجزای دستگاه شود. کالیبراسیون منظم همترازی پرتو، برای حفظ دقت و کیفیت برش در طول زمان بسیار مهم است و به عنوان یک عامل کلیدی در دستیابی به بهترین کیفیت برش لیزر شناخته میشود.

راهکارهای افزایش وضوح در برش لیزر

افزایش کیفیت حکاکی، به ویژه وضوح آن، یکی از هدف های مهم و اصلی تولیدکنندگان در صنایع مختلف است. این امر نه تنها به افزایش فروش و رضایت مشتری منجر می شود، بلکه بر اعتبار برند نیز تأثیر بسزایی دارد. برای دستیابی به حکاکی های باکیفیت و وضوح بالا، شناخت و اجرای روش های صحیح امری ضروری است. با انتخاب دستگاه مناسب، تنظیم دقیق پارامترهای لیزر، استفاده از مواد اولیه باکیفیت و نگهداری منظم دستگاه، می توان به نتایج قابل توجهی در افزایش وضوح حکاکی دست یافت. این امر به تولیدکنندگان کمک می کند تا محصولات خود را با بالاترین کیفیت ممکن روانه بازار کنند و در رقابت با سایر تولیدکنندگان یک پله بالاتر باشند. در ادامه، به بررسی دقیق تر این روش ها و راهکارها خواهیم پرداخت.

انتخاب دستگاهی با کیفیت بالا و نگهداری مناسب دستگاه

برای دستیابی به حکاکی لیزری با بالاترین کیفیت بر روی فلز، انتخاب دستگاه مناسب از اهمیت ویژه ای برخوردار است. علاوه بر نوع دستگاه و مشخصات فنی آن، سلامت کلی دستگاه و نگهداری صحیح از آن نیز نقش تعیین کننده ای ایفا می کنند. مشاوره با کارشناسان تولیدکننده دستگاه های برش لیزر فلزات و برش لیزر آهن می تواند در انتخاب دستگاهی که متناسب با نوع پروژه و متریال شما باشد، بسیار مفید واقع شود. همچنین، استفاده از دستگاه های لیزر فایبر که از فناوری های نوین بهره می برند، به دلیل کیفیت بالای پرتو لیزر، می تواند به طور چشمگیری وضوح و دقت حکاکی را بهبود بخشد. به طور کلی، انتخاب دستگاه مناسب و نگهداری دقیق از آن، دو عامل کلیدی برای دستیابی به نتایج مطلوب در حکاکی لیزری بر روی فلز محسوب می شوند.

اطمینان از سلامتی قطعات دستگاه

قطعات دستگاه برش و حکاکی لیزر، نقش بسزایی در کیفیت برش و حکاکی ایفا می کنند. سالم بودن تیوب لیزر، لنزها، نازل ها، سنسورها و سایر اجزا، عامل اصلی در رسیدن به برش هایی با دقت و کیفیت بالا است. سنسورها، به عنوان نگهبانان دما در این دستگاه ها، وظیفه کنترل حرارت گاز را بر عهده دارند و هرگونه نقص در آن ها می تواند به طور مستقیم بر کیفیت نهایی طرح اثرگذار باشد. نازل نیز، به عنوان سپر محافظ لنز، نقش مهمی در برش دقیق گوشه های طرح ایفا می کند و خرابی آن می تواند به کاهش کیفیت برش منجر شود. از این رو، اهمیت تعمیر و نگهداری دوره ای و دقیق این قطعات، در حفظ عملکرد بهینه دستگاه و تولید برش هایی با کیفیت بالا، بسیار مهم است.

مواد اولیه مناسب و با کیفیت

کیفیت حکاکی لیزری به عوامل متعددی بستگی دارد که یکی از مهم ترین آن ها، انتخاب متریال مناسب است. تجربه و دانش اپراتور در شناخت ویژگی های فیزیکی مواد، نقش بسیار کلیدی در تنظیم دقیق دستگاه و دستیابی به نتایج باکیفیت ایفا می کند. به عنوان مثال، حکاکی روی انگشتر، نیازمند دقت و ظرافت بسیار بالایی است و انتخاب متریال نامناسب می تواند به طور قابل توجهی بر وضوح و زیبایی طرح نهایی تأثیر بگذارد.

انتخاب متریالی که سطحی صاف و یکنواخت داشته باشد و قابلیت جذب نور بالایی از خود نشان دهد، می تواند منجر به ایجاد حکاکی هایی با وضوح بیشتر و عمق بهتر شود. علاوه بر این، متریال هایی که در اثر تابش لیزر تغییر رنگ می دهند یا خاصیت درخشندگی پیدا می کنند، می توانند به افزایش جذابیت و چشم نوازی طرح حکاکی شده کمک شایانی کنند. این ویژگی ها به لیزر اجازه می دهند تا به طور موثرتر با سطح متریال واکنش نشان دهد و جزئیات طرح را با دقت بیشتری به نمایش بگذارد.

بهره مندی از روش های تصویربرداری نوین

پیشرفت های چشمگیر در حوزه تصویربرداری، به ویژه دوربین های با وضوح فوق العاده بالا، تحولی بزرگ در حوزه حکاکی ایجاد کرده است. این فناوری نوین، به متخصصان این حیطه امکان می دهد تا جزئیات ظریف و پیچیده ای را که پیش از این به سختی قابل تشخیص بودند، با دقت و وضوحی بی نظیر بر روی مواد مختلف حک کنند. با بهره گیری از تصاویر با کیفیت بالا، حکاکان می توانند عمق و ابعاد جدیدی به آثار هنری خود ببخشند و به ظرافت بی نظیری دست یابند. این امر نه تنها به هنرمندان اجازه می دهد تا ایده های خلاقانه خود را با دقتی بیشتر به تصویر بکشند، بلکه به آن ها امکان می دهد تا آثار هنری منحصر به فرد و ارزشمندی خلق کنند که از نظر زیبایی و فنی در سطح بسیار بالایی قرار دارند.

تنظیمات درست و بهینه دستگاه

پارامترهایی نظیر سرعت حرکت لیزر بر روی سطح مورد نظر، توان خروجی پرتو لیزر و تنظیم دقیق فاصله کانونی لنز از سطح کار، تأثیر مستقیمی بر کیفیت نهایی وضوح برش لیزر دارند. با انتخاب مناسب این تنظیمات، می توان به نتایج مطلوب تری دست یافت. برای مثال، افزایش بیش از حد سرعت حکاکی ممکن است منجر به کاهش عمق حکاکی و در نتیجه کاهش وضوح شود. از طرف دیگر، توان بالای لیزر در برخی موارد می تواند به سطح کار آسیب برساند و یا باعث ایجاد دوده شود. همچنین، تنظیم نادرست فاصله کانونی لنز نیز می تواند باعث کاهش تمرکز پرتو لیزر و در نتیجه کاهش کیفیت برش شود.

انتخاب دستگاهی با توان بالا

دستگاه های لیزری با توان بالا به دلیل قابلیت تولید پرتوهای لیزری با عمق نفوذ و طول موج بیشتر، توانایی ایجاد حکاکی هایی با وضوح بسیار بالا را دارند. این ویژگی منجر به آن می شود که جزئیات ظریف و دقیق طرح مورد نظر با کیفیت بسیار بالاتری بر روی سطح ماده حک شود. در واقع، با افزایش توان لیزر، انرژی بیشتری برای برهم کنش با ماده هدف تأمین می شود که این امر به نوبه خود امکان ایجاد حکاکی های عمیق تر و واضح تر را فراهم می کند. از سوی دیگر، طول موج مناسب پرتو لیزر نیز در کیفیت حکاکی نقش بسیار مهمی دارد. انتخاب طول موج مناسب به نوع ماده و رنگ آن بستگی دارد و باعث می شود تا حکاکی با دقت و ظرافت بیشتری انجام شود. دستگاه های لیزری با توان بالا برای حکاکی روی مواد مختلفی مانند فلزات، پلاستیک ها، چوب و شیشه بسیار مناسب هستند و امکان ایجاد طرح های پیچیده و متنوع با کیفیت بسیار بالا را فراهم می کنند.

استفاده از به روزترین نرم افزارهای طراحی

برای دستیابی به نتایج مطلوب در برش و حکاکی لیزر، انتخاب دقیق نرم افزار طراحی از اهمیت بالایی برخوردار است. این نرم افزارها به عنوان بستری برای خلق طرح های اولیه ای عمل می کنند که قرار است با دقت و ظرافت به وسیله دستگاه لیزر اجرا شوند. در این فرآیند، توجه به فرمت فایل های طراحی نیز ضروری است. چرا که دستگاه های لیزر اغلب فرمت های خاصی نظیر PNG، TIFF و DXF را که بر پایه گرافیک یا وکتور طراحی شده اند، پشتیبانی می کنند. این فرمت ها به دلیل دقت و وضوح بالای خود، بهترین گزینه برای اطمینان از کیفیت بالای وضوح برش و حکاکی محسوب می شوند. پس ضروری است تا پیش از آغاز فرایند تولید، طرح ها به این فرمت ها تبدیل شوند. خوشبختانه، نرم افزارهای تخصصی متعددی در این زمینه وجود دارند که به سادگی و با دقت بالا، این تبدیل را انجام می دهند. استفاده از این نرم افزارها نه تنها به افزایش سرعت و سهولت کار می انجامد، بلکه باعث ارتقای کیفیت نهایی محصول نیز می شود.

آیا رطوبت و دمای محیط بر کیفیت برش لیزر تأثیر میگذارد؟

بله، رطوبت و دمای محیط میتوانند بر کیفیت برش لیزر تأثیر بگذارند، به خصوص در مورد لیزرهای CO2. رطوبت بالا میتواند باعث جذب نور لیزر توسط مولکولهای آب در مسیر پرتو شود و در نتیجه، قدرت لیزر را در نقطه برش کاهش دهد. دمای محیط نیز میتواند بر عملکرد سیستم خنککننده لیزر تأثیر بگذارد. یک سیستم خنککننده کارآمد برای حفظ دمای ثابت تیوب لیزر ضروری است؛ نوسانات دما میتوانند بر پایداری قدرت خروجی لیزر و در نتیجه، کیفیت برش تأثیر منفی بگذارند. بنابراین، حفظ یک محیط کنترل شده و پایدار برای دستگاه لیزر، برای دستیابی به بهترین کیفیت برش لیزر توصیه میشود.

سخن پایانی

دستیابی به برشهای لیزری اهن با کیفیت بینقص، نتیجه یک فرآیند پیچیده و چندوجهی است که نیازمند درک عمیق از تمامی عوامل موثر در کیفیت برش لیزر است. از انتخاب قدرت و سرعت مناسب، تنظیم دقیق فاصله کانونی، استفاده صحیح از گاز کمکی، و در نظر گرفتن خواص ماده، تا نگهداری و کالیبراسیون منظم دستگاه، هر یک از این عوامل نقشی حیاتی در تعیین کیفیت نهایی برش ایفا میکنند. با توجه و دقت به این نکات، میتوانید نه تنها بهرهوری فرآیند برش لیزر خود را افزایش دهید، بلکه محصولاتی با کیفیت فوقالعاده و لبههای بیعیب و نقص تولید کنید که در نهایت، منجر به رضایت مشتری و موفقیت در بازار رقابتی امروز خواهد شد.

برای رسیدن به حداکثر وضوح در حکاکی لیزری، ترکیبی از مهارت های تخصصی اپراتور، تنظیمات دقیق دستگاه و انتخاب تجهیزاتی با کیفیت نیاز است. سال ها تجربه و آموزش مداوم، اپراتور را قادر می سازد تا با تسلط بر تنظیمات دستگاه و انتخاب پارامترهای مناسب، به نتایج حکاکی با وضوح بالا دست یابد. در واقع، کیفیت نهایی حکاکی لیزری، حاصل هماهنگی پیچیده بین مهارت اپراتور و توانایی های دستگاه است.

بدون دیدگاه